|

国内一知名咨询机构发布调研报:83%的制造企业存在不同程度的蓝领用工荒。

其中32%的企业常年存在用工荒及用工短缺问题(如集成电路、电子制造、新材料等高科技制造业)。

42%的企业特定时期会遭遇用工荒(如:汽车制造、机械设备、消费品制造企业以特定时期如生产旺季的用工荒挑战为主)。

从蓝领用工缺口来看,企业用工缺口占一线蓝领员工总量的比例一般在10%-30%之间,少数企业缺工比例高达40%-50%。缺工的一线蓝领岗位主要有:机修工、设备技术员、自动化技术、CNC操作、DCS操作、测量工、铸造工、切割工、焊工、装配工等。

面对蓝领短缺的挑战,技工密度高的制造型企业该如何应对?我们通过一个组织变革的案例,和大家一起探讨如何激活一线技工,为制造业管理者解决用人、留人的问题提供参考。

项目背景

WT公司是一家专注于自动化设备研发、销售、生产、服务于一体的高端智能化装备制造商,多年专注聚焦细分市场,积累了一定技术优势、产品具较强竞争力,更拥有上千蓝领技工,发展潜力巨大。近年却因技工高流失、合格技工缺口大,进而发展受阻。

企业痛点

1、技工流失高 薪资水平处于行业中位水平,缺乏人才竞争优势,绩效工资占比不及25%,薪资保守求稳不具激励性,员工间产出收入相当、车间的薪酬设计趋于平均主义,没有拉开优秀员工和普通员工之间的收入差距;整个制造部向上向好的意愿不强,员工作战状态不佳,技工年化流失率超60%,大量优秀技工被挖角。

2、订单准交低 销售和生产没有形成利益共同体、协同效应弱,订单准交不足75%,“订单准交”是公司头号瓶颈,大大削弱了企业的市场竞争力。

3、生产人效低 目前的生产能力无法匹配公司从过往“标准化产品加工”到“非标产品生产”的能力转变,新人占比高、优秀技工占比低,生产效能目前释放不足70%,车间人效低。

4、产品良品率低 一次良品率低、加工返修率高,整装出机合格率不足90%,与公司品质目标差距较大。

解决方案

生产管理模式、经营单元、机制设计三大变革,打通内外价值链,激活员工。

1、处方一: 组织变革,构建面向市场的生产管理模式;打通内外价值链,老板敢发钱

组织变革的本质是什么?市场发展到如今,生产效率已经在各个行业得到普遍的提升,管理知识的普及也极大地提高了组织的运行效率,在产品多样化时代,企业要效率,更要具备更强的客户需求的捕捉和满足能力,即对市场的灵活适应性。当年诺基亚衰落的事实告诉我们“再大的公司在市场面前都是小公司”,我们需要具备不断适应环境的组织能力,因此,组织内部效率和外部适应性是组织的两大本质追求。

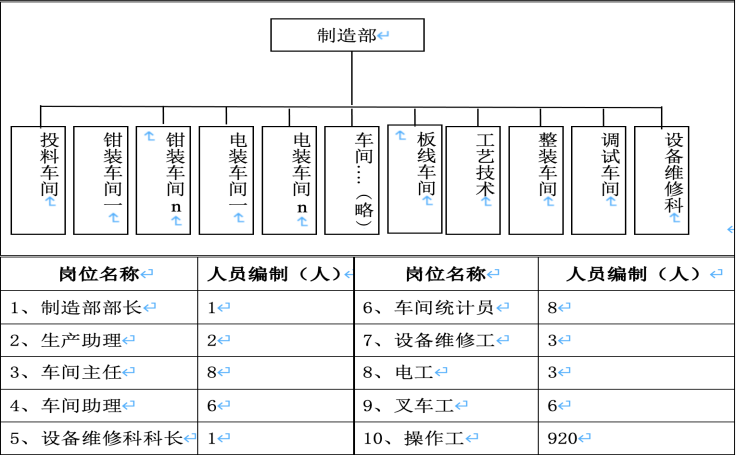

高端智能化装备制造业必须以客户为中心,实现敏捷供应,但WT公司过去订单为标准化产品,故生产车间是传统的科层制设计,这种生产组织模式在大批量的标准化订单交付时期极具成本和效率优势,但在当下以客户需求为导向的定制化非标订单交付中,由于外部适应性差,客户需求的捕捉和满足能力弱,前台和中台的协同力差、客户服务响应慢,在激烈的商战中缺乏竞争优势,显然,WT公司的生产组织模式已经落后了。

要想解放生产力,当前第一步是变革生产管理模式,进行组织变革,把原各车间、各工种按客户、产品和设备类别等要素,整合转化成产线管理模式,激活车间。构建从纵向的科层制管控模式到以市场为导向的横向订单拉动式生产管理模式,打破部门墙和组织壁垒,从竖向的条块化深井管理,转型到横向流程化管理,总装拉动模块装配,各模块装配拉动各零件产线加工, 零件加工拉动投料和采购等,改变原离散型的单点加工,适应个性化定制生产要求,形成一个个以客户价值为导向的生产“流”,最终打通企业价值输出一致性,形成公司前台、中台和后台对外有机融合的一致性客户高价值组织交付能力。

生产组织变革的本质是实现对生产成果要求变化的满足,以往员工凭工时任务领工资,现在要求按交付贡献拿薪资,并且产线严格执行以销定产,消除了超前、超量生产,价值产出更清晰可靠。生产变革后,因完全市场接轨,各产线贡献一目了然,有效解决了企业领导者对产线“值不值得受奖、奖多少合适”的产线价值评价难题,公司的奖金也发得明明白白。

2、处方二: 划小单元、责任下沉 战略执行落地过程是责任落地的过程,责任太大、太泛则无法落地。所以在组织变革中,我们进一步划小单元,形成多条大小不一的产线战斗群,有大客户专线、有尖刀产品专线等等,将来随着公司业务发展,后续产线战斗群将不断扩增。

我们“划大为小”的本质是把责任落实到具体的某个人,如果说按照职能条块往下落实是落在专业,那么按照产线往下落实,则是责权利的清晰划分、是客户价值的高度理解。通过划小单元,形成了无数面向客户的敏捷型的项目制产线群,并且各独立小单元更利于经营成果的核算,能有效激励各产线战斗群发挥自主性,更好服务客户、更高效产出。

划小单元变革过程中,我们需要强化三项要求:

①产线团队成员的目标共识要求,产线负责人要跟产线员工就目标达成共识,并引导团队追求高目标、高增长和高收入;

②各产线战斗群间的比学赶超的PK氛围建设要求,引导积极向上的正向文化;

③员工技能提升要求,产线化后,交付能力更加受制瓶颈工序,而一切的突局关键是员工队伍能力提升。

3、处方三: 机制变革,激活员工 马云先生说,员工离职无非两个原因:1、钱,给少了;2、心,委屈了。

但钱从哪来?同样是那么多钱,怎么给才能让员工不觉得“给少了”?同样一笔预算,如何给、给哪些人才能让这笔预算更具可持续激励价值?这些都是企业在设计机制方案时需要解决的问题。

机制是核心竞争力,一个好的机制不但能够不断地造就人才,使优秀的人才脱颖而出,推动人才产生高绩效,而且也能使那些不是人才的员工转化为企业所需要的人才;而一个没有活力的机制,不但会消磨人才的创造力,使之变为庸才、产生负向的破坏力,还会亲手逼迫优秀的人才去选择更有活力的机制。吸引人才并不困难,困难的是让人才为企业所用。企业是否能够吸引、留住和有效使用人才,并不决定于企业是否出手大方,而在于能否构建人才脱颖而出的机制,在于是否具有人才发挥其作用的舞台。正确的选择是:企业引进的是人,然后依靠自己的机制与制度,使他们成长、成功。

为此,我们在WT公司组织变革中引入了超产机制,激活员工内生动力、激发企业活力,机制设计关键步骤如下:

第一步:解决奖金从哪来? 过去是IE定标、员工计件,由于生产远离市场、产销脱节,经常出现因个别零部件品质异常导致整个组装失败、返工甚至订单交付的客损客诉,可员工不关心这些,认为这只是公司损失,不会直接影响他们的工时工资。于是公司赢利少、公司不愿奖,公司奖金少、员工效率低,公司少认同、员工士气低,进而团队战斗力不强,以至组织竞争力进一步削弱,进入恶性循环。

产线变革后,各产线成为直接面向客户个性化定制服务的项目制产线产付小组,薪资完全按交付贡献计算,客户大价值大收入、无价值被重组,产线价值清晰明了,多付出高绩效立竿见影,有效解决了价值创造和价值评价问题,所以老板敢奖、愿奖,企业成为共生平台、奖金源于客户。

第二步:如何分配到人? 机制变革中,要坚决杜绝二次分配,解决好工资分配到最后一米。在前面解决了奖金到产线班组后,我们还须解决奖金如何分配到人、到员工手上的个人价值创造和价值评价问题,具体实施方案分为两类,即班组长等生产管理者和员工。

1、班组基层干部分配: 调整薪资结构为:薪资收入=基本工资+产值贡献*阶梯计提系数*KPI考核得分;

其中产值贡献按实际产线订单贡献计算:月度、季度、年度根据不同目标贡献度采用阶梯计提法;

KPI管理:依据“计划达成率”、“交付合格率”和“制造成本率”三个指标考核得分计算。

2、员工: 没有一流的员工就没有一流的产品,我们实行双高管理,即高要求、高回报,所以对员工收入结构进行大调整,其中基本工资占比仅30%右左,奖金占比拉升到70%,加大激励力度,充分激发员工能动性。

其中:员工奖金额=产线奖金包*【个人岗位系数*个人积分/∑(个人岗位系数*个人积分)】+各专项荣誉激励奖金。

个人岗位系数:基于工位价值不同,IE测算出相应岗位系数,向关键岗位关键员工倾斜。

个人积分规则:岗位效率加减分+品质扣分+出勤工时扣分+配合度加分+个人技能系数(如多功能手加分)+7S扣分。

项目成果

项目辅导一年后: 1、WT公司业绩增长50%,员工收入增长30%,关键技工收入翻番,员工流失率大幅下降,优秀技工保有率100%;

2、品质良率大大改善,一次良率提升20%,人效提升超30%,整装出机合格率从75%提升到97%。

小结 WT公司通过构建面向市场的生产管理模式、划小单元和机制变革这三方面的调整动作,完成了组织变革,成功激活技工队伍,大大提升了公司对蓝领技工人才的吸引力,有效扭转了招工难、难招工的困局,为公司进一步战略扩张奠定了人才基础。

总之,企业目标的实现离不开组织能力的构建和培养,而员工作为组织结构中的最基本的单元,其主动性和创造性的发挥是组织目标实现的基础,只有以“满足客户高价值”的理念指导价值创造、价值评价和价值分配,充分激发员工的积极性和主动性,才能真正建立出一支有凝聚力、战斗力和创新精神的高绩效团队,最终打造企业特有的组织竞争力。

经营企业,永远先人后事,成功属于获得激励的人,成功属于员工被充分激活的组织!

一切组织变革和机制设计等都以激活组织为检验标准,都以提升内部运营效率和外部适应性为本质追求。 |